Redactor:

Ricardo Chavarría i Cosar

Ingeniero Técnico Eléctrico

CENTRO DE INVESTIGACIÓN Y ASISTENCIA TÉCNICA - BARCELONA

La presente nota tiene por objeto establecer las condiciones mínimas que debe reunir un mando a dos manos en una máquina, para evitar los peligros mecánicos derivados de funcionamientos peligrosos, previstos o no, que pueden ser debidos a una mala concepción del citado circuito de mando o bien al defecto de uno de sus componentes.

Cuando se habla de mando a dos manos, se relaciona la expresión con las prensas; ello es debido fundamentalmente a que precisamente en dichas máquina los atrapamientos de manos en la zona peligrosa son más frecuentes.

Debido a estos accidentes, por frecuentes y graves, se ha ido evolucionando en el sistema de accionamiento de las mismas desde el pedal hasta el mando a dos manos con el fin de ofrecer al operario de la máquina la mejor seguridad posible.

Existen en el mercado nacional mandos a dos manos que son acoplados a máquinas con movimientos mecánicos peligrosos; del análisis de algunos de ellos se desprende que se instalan mandos a dos manos que no tienen en cuenta un posible defecto accidental de alguno de sus componentes por lo que su aparición convierte la máquina en peligrosa para el operario.

En la actualidad existen circuitos de accionamiento de mando a dos manos que aseguran la ausencia de peligros no solamente durante el funcionamiento normal de los mismos, sino también preveyendo la aparición accidental de un fallo o defecto en alguno de sus componentes.

Se consideran como dispositivos de mando a dos manos aquéllos en los cuales se requieren ambas manos para iniciar un movimiento peligroso de una máquina.

El sistema de este dispositivo puede ser mecánico, eléctrico, electrónico, neumático o hidráulico.

Los dispositivos de mando a dos manos deberán presentar las siguientes características constructivas:

Serán dispositivos que precisen ambas manos del operario para permitir el arranque de la máquina (movimiento peligroso).

Serán adecuados para las condiciones de empleo previstas (capacidad y frecuencia de maniobra, efectos perjudiciales del calor, aceites, virutas, etc.).

Los mandos a dos manos no suministrados por el proveedor de la máquina o incorporados posteriormente deberán estar provistos de una placa con indicaciones visibles y duraderas de:

Fabricante o suministrador.

Tipo.

Año de construcción.

Deberán ser de tal modo que al soltar, aunque sólo sea uno de ambos órganos de mando, durante el movimiento peligroso de cierre, resulte detenida la maniobra. La nueva iniciación del movimiento de cierre sólo podrá efectuarse después de que los dos órganos de mando retornen a su posición de reposo y sean nuevamente accionados.

Deberán cumplir la condición de simultaneidad, ello es que solamente permitirán el inicio del movimiento peligroso cuando el accionamiento de ambos órganos de mando tenga lugar dentro de un período de 0,5 segundos.

Los órganos de mando del dispositivo de mando a dos manos tienen que ser construidos y colocados de forma tal que sólo puedan ser accionados cada uno por una mano y no p.e. con un solo brazo utilizando el codo y la mano.

Los componentes de un mando a dos manos deberán elegirse, montarse y combinarse entre sí de manera que satisfagan las exigencias de servicio esperadas.

Deberán cumplir con las normas UNE válidas para ello (20109 - 20119 - 20127 - 20324 - 20416).

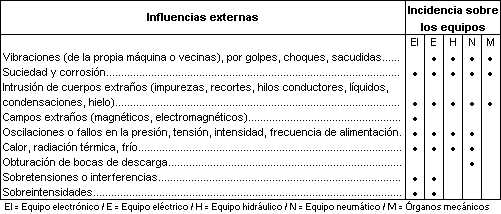

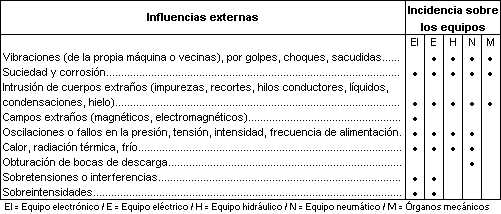

Las influencias externas no deben menoscabar la eficacia de protección de los mandos a dos manos.

Dispondrán de una detección automática (autocontrol) que impida todo posterior movimiento de cierre cuando se presente una avería en uno cualquiera de sus componentes, impidiendo de esta forma un arranque intempestivo o una marcha continuada.

Si se ha elegido un dispositivo de mando a dos manos como protección para el empleo de una máquina, éste debe responder a las siguientes exigencias:

Deberán montarse en máquinas en las que el movimiento peligroso de cierre pueda detenerse en cualquier punto de su recorrido.

Sólo podrán emplearse en equipos en los que esté controlada la repetición no intencionada del movimiento peligroso.

Los dispositivos de mando a dos manos se instalarán a una distancia y de forma que no sea posible introducir las manos en la zona de peligro después de haber soltado los órganos de mando. Esta distancia de seguridad se refiere a la que debe existir entre los órganos de manipulación del mando a dos manos y la zona peligrosa; asimismo se deben tomar medidas que garanticen que la distancia de seguridad se mantenga también cuando se emplean pupitres de mando desplazables o ajustables.

La distancia de seguridad viene dada por la fórmula:

S = V(tr + tp)

en donde:

S = distancia de seguridad (m).

V = velocidad de gesto (m/s) (valor min. 1,6 m/s).

tr = tiempo de reacción del mando a dos manos (s).

tp = tiempo de paro del equipo (s).

Los órganos de mando tendrán una configuración tal y estarán dispuestos de modo que no puedan ser accionados de forma inadvertida, ni que de forma simple puedan atascarse o neutralizarse.

Rotura o deformación de muelles.

Rotura o deformación de piezas, por fatiga o por desgaste.

Juegos anormales por deformación o desgaste en ejes, bobinas, apoyos, etc.

Atascamientos debidos a suciedad, corrosión, deformación, desgaste, juego excesivo, intrusión de cuerpos extraños, etc.

Desplazamientos por aflojado o pérdidas de elementos de retención como p.e. tornillos, pinzas, clips, pasadores, chavetas, etc.

Rotura o deformación de muelles.

Rotura o agrietado de conductos, tuberías, uniones, soldaduras.

Fugas de aire o líquido hidráulico.

Enlaces defectuosos (racords, bridas).

Desgaste, envejecimiento o desplazamiento de juntas y membranas.

Obstrucciones o estrangulaciones.

Averías por calentamiento excesivo.

Saturación de filtros.

Entrada o acumulaciones de aire.

No transmisión de la señal por:

Rotura o interrupción del conductor por causa mecánica, p.e. tracción excesiva, flexiones repetidas, vibraciones, defecto de embornado, etc.

Deformación o rotura de piezas inductoras por fatiga mecánica o térmica.

Contacto defectuoso por agotamiento o suciedad.

Rotura, atascamiento u otro fallo mecánico.

No interrupción de la señal por:

Fallo de aislamiento.

Contactos soldados.

Cortocircuito en un contacto, p.e. rotura de lengüeta, presencia de cuerpo extraño, etc.

Cortocircuito entre 2 conductores o en uno de los elementos de la maniobra.

Rotura, atascamiento u otro fallo mecánico.

Generación de señales incorrectas por:

Falso contacto o cortocircuito entre conductores, entre contactos o entre piezas bajo tensión.

Contacto a masa o a tierra de un conductor, o de un elemento de la maniobra.

Contacto a masa y pérdida de aislamiento entre piezas bajo tensión por:

Fallo de la parte aislante por suciedad, humedad, rotura, desgaste, quemado, sobretensión, etc.

Conductor vagabundo por rotura desembornada.

Pieza conductora escapada de su posición normal, p.e. tornillo, lengüeta de contacto rota, contacto móvil, etc.

Deformación o rotura por fatiga mecánica o térmica.

Embornamiento defectuoso, p.e. hebra de un cable que queda fuera de su alojamiento, etc.

La efectividad de las disposiciones anteriormente expuestas sólo se puede garantizar si se efectúan las verificaciones siguientes:

a) Verificación previa a la primera puesta en servicio o después de una modificación

Previamente a la puesta en servicio de un dispositivo de mando a dos manos por primera vez, o bien después de haber realizado alguna modificación al mismo, el usuario efectuará una verificación por parte de personal especializado.

En la verificación se comprobará el funcionamiento correcto del dispositivo de mando a dos manos en combinación con la maniobra de la máquina.

El resultado de la verificación se registrará en un parte que se conservará y será firmado por el verificador.

b) Verificaciones regulares

Los dispositivos de mandos a dos manos serán revisados periódicamente por personal especializado, por lo menos una vez al año. La revisión analizará:

El funcionamiento correcto del mando.

El estado de los componentes.

El funcionamiento conjunto de mando y maniobra de la máquina.

Del resultado se confeccionará una ficha o parte que se conservará y será firmada por el verificador.

c) Otras verificaciones

Después de cada cambio de proceso de trabajo, por ejemplo, cambio de molde, cambio a accionamiento a dos manos, inclusión de otro mando a dos manos adicional, se comprobará que:

Los mandos a dos manos necesarios para la seguridad estén conectados y en condiciones de funcionar.

Tanto el mando a dos manos como su cableado exterior no aparecerán dañados.

Se conservarán las distancias de seguridad correspondientes.

Los mandos a dos manos utilizados como dispositivos de seguridad en el empleo de máquinas deben reunir las condiciones siguientes:

El funcionamiento de los órganos móviles de la máquina deberá poder realizarse únicamente con los órganos del mando del dispositivo de mando a dos manos previsto al efecto.

El inicio del movimiento peligroso se realizará por medio de la acción de las dos manos del operario sobre los órganos de mando del dispositivo de mando a dos manos; el movimiento de los dos órganos de mando estará sincronizado de forma que, en caso de neutralización accidental o voluntaria de uno de los dos, el inicio del ciclo no se produzca (simultaneidad).

Si la presión del operario sobre los órganos de mando cesa antes de que finalice el movimiento peligroso de la máquina, ésta interrumpirá inmediatamente el citado movimiento y en su caso podrá invertirlo.

El dispositivo de mando a dos manos debe asegurar para cada ciclo de trabajo (inicio del movimiento peligroso) que los dos órganos de mando deban ser accionados de nuevo (rearme).

La influencias externas (vibraciones, cuerpos extraños, temperatura, etc.) no menoscabarán la eficacia de protección del dispositivo de mando a dos manos.

La avería o fallo de cualquiera de los elementos constitutivos del dispositivo de mando a dos manos no originará una marcha continuada o un arranque intempestivo (autocontrol).

Los dispositivos de mando a dos manos se instalarán a una distancia tal que no sea posible alcanzar la zona de peligro después de soltar los órganos de mando.

Ejemplos de conexión de dispositivos de mando a dos manos de buena concepción

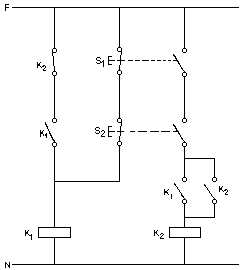

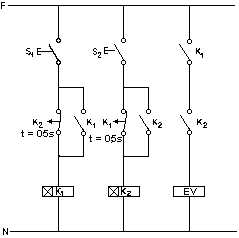

Fig. 1: Esquema eléctrico de un dispositivo de mando a dos manos en una máquina con engranaje mecánico provista de dispositivo de no repetición de ciclo. el funcionamiento es el siguiente: el contactor k1, cuando los botones pulsadores están en reposo, está enclavado y el enclavamiento es mantenido por su contacto auxiliar k1; cuando se accionan los botones pulsadores s1 y s2, el contactor de mando k2 se enclava por medio del contacto auxiliar k1, que está cerrado y se mantiene por el contacto auxiliar k2 mientras estemos pulsando los botones: al enclavarse el contactor k2, su segundo contacto auxiliar k2 abre y por lo tanto desenclava el contactor k1. al llegar al punto muerto superior, la máquina para, gracias al dispositivo de no repetición de ciclo. un nuevo ciclo no será posible en tanto no se deje de pulsar sobre los botones s1 y s2 por lo que cumple la condición de rearme (fuente: c.n.a.).

Fig. 2: Esquema eléctrico de un dispositivo de mando a dos manos en el que solamente la acción simultánea (dentro de un período de 0,5 segundos) sobre los dos pulsadores S1 y S2 permite enclavar el contactor de mando de la electroválvula EV. Si uno de los dos botones pulsadores es accionado antes que el otro, los contactos de los relés temporizados K1 y K2 interrumpen el circuito y el contactor de la electroválvula no puede enclavarse.

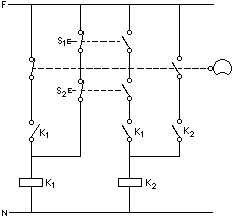

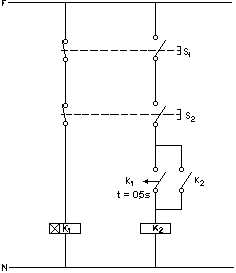

Fig. 3: Esquema eléctrico de un dispositivo de mando a dos manos en el que, al igual que en la figura 1, cumple con la condición de rearme (Fuente: C.N.A.).

Fig. 4: Esquema eléctrico de un dispositivo de mando a dos manos en el que, al igual que en el esquema de la figura 2, únicamente el accionamiento simultáneo sobre los dos botones pulsadores S1 y S2 permite enclavar el contactor de mando K2. El principio de simultaneidad viene determinado por el contactor temporizado K1.

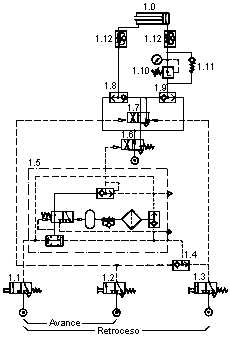

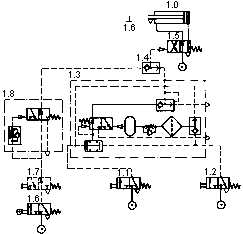

Fig. 5: Esquema de un dispositivo

de mando a dos manos neumático en el que, al dejar de presionar uno de los pulsadores, se

produce el paro del movimiento peligroso.

En la posición de salida para el aire desde la red por 1.6, 1.8 y 1.9 a ambos lados del

cilindro, el vástago está estabilizado entre dos cámaras de aire; las diferentes

fuerzas que se producen debido a superficies de émbolo diferentes se igualan mediante la

acción del reductor de presión 1.1. Para el escape de la cámara posterior del cilindro,

el reductor de presión está conectado en paralelo con el antiretorno 1.11, en sentido al

escape.

Las válvulas 1.1 y 1.2 para el avance o bien 1.1 y 1.3 para el retroceso pilotan la

válvula 1.6 por 1.5. Según la posición de la válvula 1.7 afectada por 1.2 ó 1.3 damos

aire a la cámara anterior o posterior del cilindro y se mueve el vástago; la velocidad

es regulable mediante los dos elementos 1.12. Al soltar uno de los dos pulsadores escapa

la presión de pilotaje de la válvula 1.6 y el vástago del cilindro queda estabilizado

con aire en ambas cámaras.

Fig. 6: Esquema de un dispositivo

de mando a dos manos neumático.

Accionando las válvulas 1.1 y 1.2 (mando a dos manos) simultáneamente, obtenemos un

pilotaje en 1.5 y el vástago del cilindro 1.0 avanza, mantenemos el accionamiento hasta

que llega al final de la carrera, momento en que se acciona 1.6 y se produce el

autoenclavamiento del sistema a través de 1.8 y 1.4. El temporizador normalmente abierto

1.8 contabiliza el tiempo de apriete necesario. Contabilizado el tiempo el temporizador

1.8 es accionado y cierra el autoenclavamiento volviendo el vástago a la posición de

reposo.

En caso de que se necesitase un retroceso manual en lugar de en función de tiempo, se

debe sustituir la válvula 1. 8 por la 1. 7.

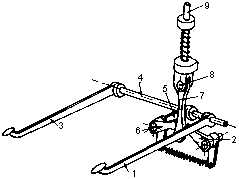

Fig. 7: Esquema de un dispositivo

de mando a dos manos mecánico con control de simultaneidad.

Si actúamos únicamente accionando la palanca 1, ésta aprieta sobre la palanca 2 y el

colgante 7 se desplaza hacia la izquierda. La barra 9 no puede ya estirarse hacia

abajo,aún cuando luego accionemos la palanca 3 (Fuente: C.N.A.).

(1) P UNE 81602

Requerimientos de seguridad para el diseño, cuidado y uso de prensas mecánicas

excéntricas.

Propuesta (1982)

(2) CNA

Construction et position des dispositifs de commande

C.N.A. Feuíllet22006. Lucerne

(3) AISS-M-AK5

Construcción y utilización de dispositivos de mando a dos manos

(4) INRS

Logique des circuits de commande de presses

INRS. Note Documentaire 880-74-74. París 1974