Récipients metaliques pour liquides inflammables

Metal containers for flammables liquids

Redactor:

José Mª Tamborero del Pino

Ingeniero Industrial

CENTRO NACIONAL DE CONDICIONES DE TRABAJO

Los recipientes metálicos son todavía en la actualidad los más utilizados a escala industrial como contenedores de productos químicos peligrosos y en especial de los líquidos inflamables. Los recipientes metálicos como contenedores de sustancias peligrosas generan muchos accidentes de trabajo por una deficiente gestión de los mismos: envases no idóneos, deterioro incontrolado, mala manutención, etc.

Dos factores inciden principalmente en el grado de seguridad que pueden presentar los recipientes metálicos:

Fabricación del recipiente: proceso de fabricación, exactitud y cuidado en la ejecución, dimensiones y su regularidad, forma del envase del que dependerá un equilibrio mas o menos estable, número y tipos de dispositivos de cierre etc., control de calidad de recipientes y homologación.

Utilización de los recipientes: normas de llenado, limitación del tamaño, manutención, trasvase, almacenamiento y exposición a agentes externos, rotación de existencias, naturaleza y peligrosidad del contenido etc..

A efectos de esta NTP se consideran líquidos inflamables aquellos cuyo punto de inflamación es inferior a 38º C. Se pueden destacar cuatro tipos de recipientes metálicos denominados jerricanes, bidones, envases metálicos ligeros y bidones de seguridad; tienen una capacidad que varía entre 0,5 a 450 I. aunque en algún caso pueden superar la capacidad máxima indicada.

Los materiales más utilizados son el acero y el aluminio.

El objetivo de esta NTP es dar a conocer las características principales que deben reunir los recipientes metálicos para contener líquidos inflamables para evitar en lo posible los posibles accidentes derivados de su utilización.

Los riesgos principales relacionados con los recipientes metálicos destinados a contener líquidos inflamables son:

Sobreesfuerzos en la manipulación manual.

Atrapamientos de dedos, manos o pies al desplazar bidones.

Cortes en manos con rebabas o partes oxidadas.

Contacto con sustancias peligrosas al romperse o fisurarse el envase que las contiene.

Incendios y/o explosiones de origen diverso.

Contactos dérmicos y proyecciones en operaciones de trasvase.

Las causas que motivan los distintos riesgos relacionados son:

Manipulación manual de bidones. Dificultad en razón de su forma y tamaño. Levantamiento. inadecuado o transporte de carga excesiva.

Golpes y caídas de los bidones. La manipulación inadecuada o el almacenamiento inseguro de los bidones puede dar origen a golpes y caídas de los mismos sobre las personas que los manipulan.

Corrosión interna - Mezclas de contenidos. A menudo, y sobretodo en el caso de los envases con devolución, se utilizan los mismos envases para contener distintos productos por lo que se pueden producir contaminaciones o reacciones incontroladas entre los restos de un producto y los del nuevo producto. Lógicamente esto lo ocasiona normalmente la falta de limpieza suficiente del envase devuelto previamente a su rellenado.

El riesgo es todavía de mayor importancia si los líquidos contenidos son mezclas que, por su acción sinérgica, se pueden convertir en agentes activos contra el material metálico que constituye el envase pudiendo producir efectos corrosivos.

Medios de sujeción inexistentes. Los recipientes metálicos carecen normalmente de medios de sujeción excepto los jerricanes por lo que su manipulación resulta especialmente peligrosa acentuando los riesgos de atrapamiento o de sobreesfuerzos.

Deterioro de los dispositivos de cierre. Debido a golpes durante su manipulación pueden provocar escapes incontrolados y la realización de actos inseguros para abrirlos o cerrarlos.

Aporte de calor en bidones con restos de materia orgánica. Una práctica muy frecuente consistente en diluir ácidos o álcalis en los envases es muy peligrosa por el aumento de temperatura que lleva asociado y que provoca la acción degradante del líquido contra el material del envase, así como una disminución de su resistencia mecánica.

Deterioro de envases por uso continuado. Se produce en las reutilizaciones de los envases principalmente los de 200 I de capacidad y que los agentes atmosféricos y su manipulación incontrolada los va deteriorando paulatinamente.

Trasvases inseguros. Los envases con sólo una abertura, sobretodo de un diámetro pequeño, cuando se empieza a trasvasar el líquido impulsado por el aire sale de forma irregular pudiendo provocar derrames incontroladas de su contenido de consecuencias peligrosas.

También pueden provocarse proyecciones de líquidos en el momento de la abertura del único tapón de cierre, que normalmente va acompañado de una sobrepresión sobre las paredes laterales del envase mas o menos rígido.

Almacenamiento en lugares inseguros. Los riesgos inherentes al almacenamiento inseguro se deben a que los locales en los que se almacenan no disponen de las adecuadas medidas de seguridad en función de la cantidad de líquidos inflamables almacenados, forma de almacenarlos, condiciones de los propios locales, instalación eléctrica etc. o su almacenamiento a la intemperie produciendo efectos corrosivos en la superficie externa del recipiente.

Generación de electricidad estática. Se genera principalmente al salir el líquido proyectado a través de la boca de impulsión al caer el líquido en el interior del recipiente para su llenado y generando las consiguientes turbulencias y salpicaduras.

Materiales y diseño de envases inadecuado. No siempre el material que constituye los recipientes para líquidos inflamables reúnen las características de calidad necesarias para cumplir su cometido con seguridad. Además el diseño y el tamaño de los mismos hacen difícil en muchos casos su manipulación y que las cantidades almacenadas superen a las máximas necesarias aumentando los peligros en caso de derrame o incendio.

Ampliamos en los apartados siguientes las circunstancias en las que las causas se concretan.

Se relacionan los requisitos más importantes que deben reunir los bidones, jerricanes y envases metálicos ligeros para transportar productos químicos peligrosos según el Reglamento de Transporte de Mercancías Peligrosas por Carretera (TPC) .

(Tapa fija o móvil, códigos según TPC 1A1 y 1A2)

La chapa del cuerpo y de los fondos será de acero normalmente laminado en frío; su espesor estará en función de la capacidad del bidón y del uso a que se destine. Los espesores del cuerpo más habituales van de 0,50 a 1,20 mm.

Las uniones del cuerpo estarán soldadas en los bidones destinados a contener más de 40 litros de líquido. En los bidones destinados a contener sustancias sólidas o 40 litros o menos de sustancias líquidas, las uniones del cuerpo estarán embutidas mecánicamente o soldadas. La soldadura más utilizada es la longitudinal eléctrica por resistencia. Los cuerpos están normalmente provistos de dos aros de rodadura y eventualmente de corrugaciones de refuerzo.

Las uniones de los fondos y de los rebordes estarán mecánicamente embutidas o soldadas y con inserción de una junta de estanqueidad.

Si los aros de rodadura son sobrepuestos, deberán estar estrechamente ajustados al cuerpo y fijados de manera que no puedan desplazarse. Los aros de rodadura no estarán soldados por puntos.

Los revestimientos interiores tales como, plomo, galvanizados, estañados, barnizados, etc. serán resistentes y flexibles y se adherirán perfectamente al acero, incluso en los cierres. También pueden ser neutros o recubiertos con resina epoxi.

Los orificios de llenado, vaciado y aireación en el cuerpo o en los fondos de los bidones de tapa fija no deben tener más de 7 cm de diámetro. Si tienen orificios más grandes se consideran de tapa móvil.

Los cierres deben llevar una junta de estanqueidad, a no ser que un paso de rosca cónica asegure una estanqueidad comparable.

Los cierres de los bidones de tapa fija serán del tipo roscado o bien asegurados por un dispositivo roscado o de otro tipo pero con la misma eficacia.

Los dispositivos de cierre de los bidones de tapa móvil deberán estar provistos de juntas u otros elementos de estanqueidad. Las tapas móviles están fijadas al cuerpo mediante un aro con cierre de palanca, ballesta o tornillo.

Capacidad máxima: 450 litros.

Peso neto máximo: 400 kg.

(Tapa fija o móvil, códigos según TPC 1B1 y 1B2)

El cuerpo y los fondos serán de aluminio con un 99% como mínimo de pureza o de una aleación a base de aluminio con una resistencia a la corrosión y propiedades mecánicas adecuadas a la capacidad del bidón y al uso al que esté destinado.

Los orificios de llenado, vaciado y aireación en el cuerpo o en los fondos de los bidones de tapa fija no deben tener más de 7 cm de diámetro. Si tienen orificios más grandes se considerarán de tapa móvil.

Bidones de aluminio de tapa fija. Las uniones de los fondos, cuando las haya, estarán suficientemente reforzadas para asegurar su protección. Las uniones del cuerpo y de los fondos, en caso de que las haya, estarán soldadas. El cierre será del tipo roscado, o bien estará asegurado por un dispositivo roscado o de otro tipo que tenga al menos la misma eficacia. Los cierres llevarán una junta de estanqueidad a no ser que una rosca cónica garantice una estanqueidad comparable.

Bidones de aluminio de tapa móvil. El cuerpo del bidón no llevará unión o bien llevará una junta soldada. Los dispositivos de cierre serán diseñados y realizados de tal manera que permanezcan estancos en condiciones normales de transporte. Los fondos móviles irán provistos de juntas u otros elementos de estanqueidad.

Capacidad máxima: 450 litros.

Peso neto máximo: 400 kg.

(Tapa fija o móvil, códigos según TPC 3A1 y 3A2)

El cuerpo y los fondos serán de chapa de acero de un tipo adecuado y de un espesor suficiente teniendo en cuenta la capacidad del cuñete y el uso al que irá destinado.

Los rebordes serán mecánicamente embutidos y soldados. Las uniones del cuerpo de los cuñetes destinados a contener más de 40 I. serán soldadas. Para 40 I o menos las uniones serán embutidas mecánicamente o soldadas.

Las aberturas de los cuñetes de tapa fija no deben tener más de 7 cm de diámetro. Si tienen más de 7 cm se considerarán de tapa móvil.

El cierre será del tipo roscado, o bien podrá estar asegurado por un dispositivo roscado o de otro tipo de la misma eficacia.

Capacidad máxima: 60 litros.

Peso neto máximo: 120 kg.

(Códigos según TPC OA1 y OA2)

La chapa del cuerpo y de los fondos deberá ser de un acero apropiado; su espesor estará en función de la capacidad de los envases y del uso al que estén destinados.

Las uniones deberán estar soldadas, ensambladas por doble engatillado (agrafado), como mínimo, o realizadas por un procedimiento que garantice una resistencia y estanqueidad análogos.

Los revestimientos interiores tales como los galvanizados, estañados, barnizados, etc. serán resistentes y adherirse perfectamente al acero, incluso en los cierres.

Los orificios de llenado, vaciado y aireación en el cuerpo o en los fondos de los envases con tapa fija tendrán un diámetro máximo de 7 cm. Los que tengan orificios mayores se considerarán de tapa móvil.

El cierre de los envases de tapa fija serán del tipo roscado, o bien podrán estar asegurados por un dispositivo roscado o de otro tipo de la misma eficacia.

Capacidad máxima: 40 l.

Peso neto máximo: 50 kg.

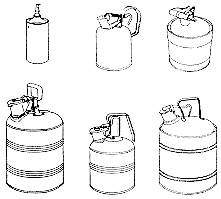

Deben ir provistos de un sistema de cierre automático. Los recipientes de seguridad deben ir provistos en la parte superior del recipiente de uno o más sistemas de alivio de presión cuya capacidad de alivio de emergencia limite la presión interna en condiciones de exposición a fuego a 68,9 kPa, o al 30 % de la presión de rotura del recipiente, la que sea mayor de ambas Ver Fig. 1. En general la capacidad total de alivio de las válvulas normales y de emergencia de un recipiente será suficiente para prevenir la ruptura del cuerpo o de la base del mismo si son verticales o el cuerpo y las tapas laterales si son horizontales.

|

|

a) Bidones de seguridad provistos de bocas con tapas herméticamente ajustadas o válvulas de mando manual y cierre automático por muelles |

b) Sección transversal de un recipiente de seguridad dotado de tapa o resorte que descarga la presión interna de vapor a conveniencia |

Fig 1. |

|

Se utilizará al menos una válvula que actúe por presión con una capacidad mínima de 170 m3 de aire libre por hora (760 mm Hg y 15,6 ºC). Estará instalada para abrir a una presión mínima de 34,5 kPa.

En el caso de utilizar válvulas accionadas por fusibles, serán activadas por elementos que actúen a una temperatura que no supere los 150 ºC.

Capacidad: Variable entre 0.5 y 19 l.

La seguridad de un envase está ligado directamente con su calidad y esta sólo se puede garantizar por medio de controles. Estos controles consisten en verificaciones durante el proceso de fabricación y controles de calidad de los propios envases una vez fabricados. Posteriormente se deberán homologar después de realizar los ensayos correspondientes según la Orden del Ministerio de Industria y Energía de 17 de Marzo de 1986 (B.O.E. de 31-03-1986).

El control durante el proceso de fabricación de los envases tiene como principal objetivo garantizar esta fabricación en lo referente al peso, espesor, rigidez de las paredes, solidez de las zonas destinadas a los tapones, etc.

El fabricante de los envases debe controlar los envases verificando y controlando que se están fabricando de acuerdo con las características con las que han sido homologados tales como el espesor, peso, forma, etc. Forman parte del proceso de fabricación y desechan los envases que presentan algún tipo de fuga u otro defecto.

Las pruebas sobre los tipos de construcción consisten en ensayos de resistencia física (ensayos de caída libre, estanqueidad, presión hidráulica y apilamiento) llevados a cabo todos ellos en los Laboratorios Oficiales de Ensayos para su posterior homologación.

Se exponen a continuación las medidas generales de prevención para cada una de las causas de riesgo relacionadas.

Inspeccionar el bidón para descubrir bordes mellados y superficies irregulares o resbaladizas.

Agarrar con firmeza el bidón.

Colocar los dedos lejos de las posibles zonas de atrapamientos.

Limpiar los bidones antes de manipularlos.

Limpiarse las manos de aceite o grasas y utilizar guantes cuando sea necesario.

En general aplicar lo indicado en la NTP 297-1993 Manipulación de bidones.

Utilizar medios mecánicos de elevación y transporte para manipular bidones sin sistema de sujeción. Para los jerricanes las asas o sistemas de sujeción deben ser suficientemente resistentes para soportar el peso del mismo lleno.

Los envases de 60 l o más deben llevar además de la abertura principal otra de descompresión para facilitar una salida normal del líquido.

Esta segunda abertura podría, según los casos, estar situada en la parte inferior de una de las paredes del envase, y estar provista de un grifo. De esta forma, al tener que emplear el contenido peligroso del envase se evitaría la manutención del mismo.

Es recomendable el uso de tapas roscadas en vez de las tapas de simple presión.

Las tapas de los bidones de tapa móvil deben llevar una junta de estanqueidad y un aro de cierre complementario dotado de un sistema de apriete por palanca, ballesta o tornillo.

Es conveniente que la temperatura a la que esté sometido el envase se mantenga en una banda que vaya de los - 10 ºC a los 60 ºC. Evitar el llenado de envases en caliente a temperaturas superiores a 60 ºC conteniendo restos de materias orgánicas.

Las personas que deban manipular y trasvasar productos químicos peligrosos deberán estar informadas de los riesgos que conllevan los mismos y de la forma de realizar su trabajo de una forma segura.

Evitar el trasvase manual por vertido libre salvo para envases de pequeña capacidad (1,5 I o menos).

La renovación de los envases en circulación se hará con unos criterios objetivos en base a la fecha de fabricación (año). La vida útil dependerá del uso y trato al que haya sido sometido el envase pero siempre que se detecte cualquier anomalía se desechará el envase en cuestión.

Para evitar o disminuir la degradación de los envases por los agentes atmosféricos, es conveniente su almacenamiento en almacenes cerrados, o en su defecto protegidos de los agentes atmosféricos mediante cualquier otro sistema efectivo.

Evitar almacenar sustancias peligrosas en los lugares de trabajo. Para el empleo de pequeñas cantidades de líquidos inflamables se utilizarán recipientes metálicos de seguridad. Ver Fig. 1

Existen una serie de medidas básicas que permiten lograr el almacenamiento seguro de sustancias peligrosas:

No almacenar líquidos inflamables en recipientes abiertos. Los recipientes aprobados para ese fin se deben cerrar después de ser usados o cuando quéden vacíos. Cuando los recipientes estén vacíos y libres de vapores se les deben sacar los rótulos de precaución.

Almacenar las sustancias peligrosas en locales separados y agrupadas por clases y respetando los productos incompatibles (por ejemplo los productos combustibles y los oxidantes) y las cantidades máximas.

Mantener una separación suficiente de los distintos productos mediante distanciamiento o paredes de suficiente resistencia al fuego.

Los accesos de las puertas deben estar despejados y las vías de tránsito y las superficies de almacenamiento, deben estar convenientemente señalizadas.

La anchura de las vías de tránsito de los almacenes estará en función del tipo de vehículos o personas que deban circular por ellas.

El almacenamiento en altura requiere siempre y más en este caso, especial cuidado para asegurar la estabilidad y evitar caídas o desprendimientos que conducirían a una posible rotura a partir de alturas considerables.

La instalación eléctrica se ejecutará de acuerdo con el R.E.B.T y en especial con su instrucción Ml-BT-026 sobre Prescripciones particulares para las instalaciones con riesgo de incendio o explosión.

En general se cumplirá lo especificado en la ITC-MIE APQ-001 sobre Almacenamiento de líquidos inflamables y combustibles (Orden de 18 de Julio de 1991).

Las tuberías de llenado, tubo o embudos se llevarán directamente hasta el fondo del recipiente para evitar la formación de burbujas, remolinos o salpicaduras.

Los contenedores, embudos, toberas y tubos deberán estar interconectados y puestos a tierra.

El personal de operación deberá estar puesto a tierra utilizando zapatos conductores junto con un suelo conductor.

En general se seguirá lo indicado en la NTP 225-1988 Electricidad estática en el trasvase de líquidos inflamables.

Es conveniente que los envases metálicos tengas formas simples, principalmente cilíndricas o de sección cuadrada o rectangular y se adecuen a la características reseñadas anteriormente.

Además de lo indicado en el apartado 3 los recipientes de seguridad especiales para contener líquidos inflamables deben ser metálicos y diseñados de modo que el posible fuego generado en el exterior no pueda transmitirse hasta el interior del recipiente. Para ello los recipientes deben contar con pantallas antillama metálicas de doble pared, no corroible, para evitar la contaminación del líquido; tapa cargada con muelle para impedir fugas y derrames; válvula de seguridad capaz de liberar el exceso de presión que se generaría por la exposición del recipiente al fuego. (Ver Fig. 1).

Por otra parte los recipientes de seguridad para trasvasar inflamables dispondrán de una boca de entrada para el llenado y un grifo de salida, provistos ambos de pantalla metálica antillama y un sistema que permita que la salida del líquido no origine contrapresión en el interior.

Los dispositivos de salida más convenientes son los grifos de cierre automático (para pequeñas cantidades), conductos metálicos flexibles que permitan introducir el dispositivo en recipientes de boca estrecha, evitando derrames y salpicaduras o embudos acoplados a la boca de salida.

Si bien en nuestro país no existe norma legal de limitación de tamaño, el código 30 de la N.F.P.A. (1989) limita el tamaño máximo de los recipientes en función del material con que se ha fabricado y el grado de inflamabilidad del contenido siempre que éste sea líquido (inflamable o combustible). (Tabla 1)

Tabla 1: Límites de capacidad de los recipientes en función del tipo y del líquido que contienen |

|

Los envases metálicos se deben alejar de los focos de ignición debiéndose tomar las siguientes medidas principales en los locales donde estén depositados o almacenados:

Prohibir fumar.

Prohibición de llamas desnudas.

Utilizar sólo equipos eléctricos (taladros, lámparas, etc.) autorizados.

No se deben realizar trabajos que produzcan chispas o generen calor (esmerilar, soldar, amolar, etc.).

Además se deben disponer de los medios más adecuados de lucha contra incendios.

Los recipientes metálicos ofrecen en principio una garantía de seguridad aceptable para su utilización como contenedores de productos químicos inflamables pero en cualquier caso se deben tomar una serie de precauciones ya que pueden:

Sufrir fisuraciones, agrietamientos o roturas durante su manipulación.

Presentar formas mal adaptadas a su manutención, o no asegurando una estabilidad adecuada en almacenamiento (jerricanes o envase metálicos ligeros).

Estar desprovistos de sistemas de sujeción, mal diseñados o insuficientes (jerricanes o envase metálicos ligeros).

Estar provistos de un número insuficiente de aberturas o dispositivos de cierre difíciles de manipular.

Por otro lado es básico que las empresas fabricantes y las empresas consumidoras presten especial atención a los siguientes puntos:

Evitar el manejo incontrolado de los envases.

Identificar adecuadamente el producto contenido por el envase, controlando su vida útil en caso de reutilización.

Adaptar la forma de los envases a la utilización ulterior, dando preferencia a las formas cilíndricas.

Dotar a los envases de sistemas de sujección que estén integrados en el propio envase de forma preferente y si se les dota de asas, éstas deberán ser dobles y de suficiente resistencia para soportar el peso del envase lleno.

Suprimir los cierres de cápsulas y sustituirlos por cierres de seguridad de rosca y que garantice la máxima estanqueidad.

Prever en los envases de capacidad superior a 60 litros una segunda abertura de descompresión.

Almacenar los envases metálicos en lugares adecuados.

Utilizar recipientes especiales de seguridad para el manejo de pequeñas cantidades de líquidos inflamables en los lugares de trabajo.

Todo ello debe complementarse con el control de los siguientes puntos:

Duración del envase y estado del mismo.

Someter a los procesos de homologación cualquier envase nuevo o de productos de recuperación en función del producto que vaya a contener. Esto es conveniente hacerlo cada vez que el envase vaya a cambiar de contenido.

Reglamento de almacenamiento de productos químicos. R.D. 668/1980 de 8.02 (M. Ind. y Energía, B.O.E. 14.04.1980) Modificado por R.D. 3485/1 983 de 14.12 (M. Ind. y Energía, B.O.E. 20.02.1984 y completado por las I.T.C. MIE-APQ 1,2,3 y 4.

Reglamento sobre declaración de sustancias nuevas y clasificación, envasado y etiquetado de sustancias peligrosas. R.D. 2216/1 985 de 23.10 (Presidencia., BB.OO.E. 27.11.1985, rect. 09.05 1986) modificado y actualizado por el R.D. 725/88 de 03.06 (M. Relac. Cortes, BB.OO.E. 09.07 rect. 04.08.1988) y por orden de 09.12.1992 (M. Relac. Cortes, B.O.E. 17.12.1992 y su suplemento) respectivamente.

Ley Básica de residuos tóxicos y peligrosos. Anexo con una relación de sustancias o materias tóxicas o peligrosas. Ley 20/ 1986 de 14.05 (Jef. Estado., B.O.E. 20.05.1986).

Reglamento para la ejecución de la Ley 20/1986 R.D. 833/1988 de 20.07 (M. Obras Públicas y Urb, B.O.E. 30.07. 1 988).

Reglamento sobre clasificación, envasado y etiquetado de preparados peligrosos. R.D. 1078/1 993, de 02.07 (M. Relac. Cortes y Secretaría del Gobierno B.O.E. 09.09.1993).

Normas para la homologación de envases y embalajes destinados al transporte de mercancías peligrosas. Orden de 17.03.1986. (M. Ind. y Energía, B.O.E. 31.03.1986)

Real Decreto 1749/1 984 de 1.08 (M. Transp. Tur. y Com., B.O.E. 2-12.10.1984). Reglamento Nacional e Instrucciones Técnicas para el transporte sin riesgo de mercancías peligrosas por vía aérea,

actualizado por:

Orden de 29.08.1986 (M. Transp. Tur. y Com., B.O.E. 12, 13, 15, 16, 18 y 20.09.1986).

Orden de 31.07.1987 (M. Transp. Tur. y Com., B.O.E. 17 al 21.08.1987).

Orden de 2.08.1991 (M. Transp. Tur. y Com., B.O.E. 12.09.1991).

Código marítimo internacional de mercancías peligrosas, conforme al cap. Vll del Convenio SOLAS, hecho en Londres el 1.11.1974, ratificado por España el 8.09.1978 y según enmiendas a los títulos ll-1, ll-2, III, IV y Vll de 17.06.1983 (M. Asunt. Ext., B.O.E. 27.10.1988). edición refundida 1986,

enmendado por:

Enmienda 24-86 (M. Asunt. Ext., B.O.E. 3.10.1989).

Real Decreto 879/1989 de 2.06. (M. Relac. Cortes, B.O.E. 18.07.1989). Reglamento Nacional para el Transporte de Mercancías Peligrosas por Ferrocarril (TPF).

modificado por:

B.O.E. nº 155 suplemento, 30.06.1993, págs 1-118

Real Decreto 74/1 992 de 31.01. (M. Relac. Cortes, B.O.E. 22.02.1992). Reglamento Nacional para el Transporte de Mercancías Peligrosas por Carretera (TPC).

modificado por:

Real Decreto 599/1994 de 8.04. (M. Presid., B.O.E. 14.05.1994)

A.D.R. Acuerdo europeo sobre el transporte internacional de mercancías peligrosas.

R.I.D. Reglamento internacional sobre el transporte de mercancías peligrosas por ferrocarril.

I.M.D.G. Código marítimo internacional de mercancías peligrosas.

I.C.I.O. Reglamento para el transporte sin riesgos de mercancías peligrosas por vía aérea.

Directiva 67/548/CEE de 27.06.1967 (D.O.C.E. de 16.08.1967) relativa a la aproximación de las disposiciones legales, reglamentarias y administrativas en materia de clasificación, envasado y etiquetado de sustancias peligrosas.

Directiva 88/379/CEE, de 07.06.1988, sobre la aproximación de las disposiciones legales, reglamentarias y administrativas de los Estados miembros relativas a la clasificación, envasado y etiquetado de preparados peligrosos.

Directiva 91/155/CEE, de 05.03.1991, por la que se definen y fijan, en aplicación del articulo 10 de la Directiva 88/379/CEE del Consejo, las modalidades del sistema de información específica, relativa a los preparados peligrosos.

Propuesta de Directiva del Consejo 92/C 263/ 01, de 12.10.1992, relativa a envases y residuos de envases.

(1) N.F.P.A.

Manual de Protección contra incendios

16ª Ed. Ed. Mapfre, S.A. Madrid. 1987

(2) I.N.H.S.T.

Seguridad y Condiciones de

Trabajo en el Laboratorio

Ed. INHST. Madrid. 1992

(3) I.N.H.S.T.

Notas Técnicas de Prevención (10 series)

C.N.C.T. Barcelona. 1983-1994

(4) MICHAEL E. GREEN - AMOS TURK

Safety in working with chemicals

McMillan Publishing Co.Inc. New York. U.S.A. 1978

(5) BRETHERICK, L

Handbook of reactive chemical hazards

3rd Ed. Butter Worths. London. England. 1985

(6) YOSHIDA TADAO

Safety of reactive chemicals

Elsevier science publishers BV. Amsterdam. Holland. 1987

(7) P.A. CRASON. C.J. MUMFORD.

The safe handling of chemicals in industry

Volumen 1 y 2. Longmanscientific & technical. Volumen 1 y 2. Essex. England. 1988

(8) SITTIG, M.

Handbook of toxic and hazardous chemicals and carcinogens

2nd Ed. Noyes Pu, Park Ridge. England. 1985

(9) PICOT ANDRE - GRENOUILLET PHILIPE

La securite en laboratoire de chimie et biochimie. Technique et documentacion

Lavoisier. Paris. France. 1989.

(10) N.F.P.A.

National fire codes

(Vol. 2,6,9) Quincy. Ma. U.S.A. 1989.